Jeanologia empezó su andadura en 1994 siendo una consultora especializada en el acabado de prendas. La fundaron José Vidal y su sobrino, Enrique Silla. Ayudaban a sus pequeños clientes a ser más eficientes en sus procesos. Trabajando con ellos se dieron cuenta de que no podía cambiarse el proceso de producción en el mundo textil sin ayuda de la tecnología. Como necesitaban masa crítica, pusieron el foco en el negocio de mayor consumo dentro de la industria: el de los jeans. “Cada año se fabrican 5.000 millones. Es un segmento muy tradicional, muy arcaico, con mucho consumo de agua y de componentes contaminantes y mucho impacto en el medio ambiente y en los trabajadores. Hay más de dos millones de personas expuestas a trabajos que tienen unas condiciones laborales que no serían admisibles en Europa o en Estados Unidos, muy perjudiciales para la salud”, explica Carmen Silla, miembro del consejo de administración de la compañía. Un caldo de cultivo perfecto para la expansión de su propuesta.

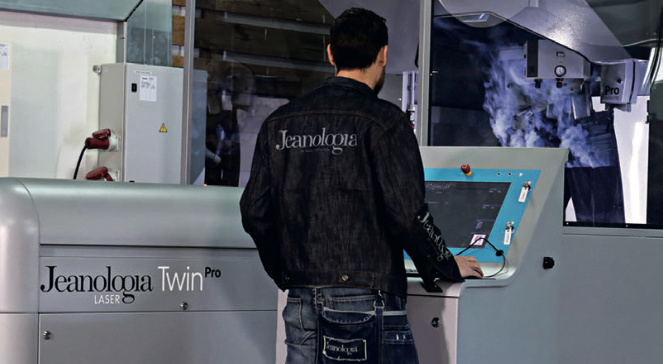

En este contexto, Jeanologia fue introduciendo la tecnología en el proceso de producción. En 1999 lanzaron el láser. En la actualidad tienen el 75% de cuota de mercado global en la fabricación de vaqueros por medio de esta tecnología. El 20% de los vaqueros del mundo se producen hoy por medio de ella. “Convierte en automáticos procesos que antes eran manuales. En la época de los mineros el desgaste o el roto de los vaqueros se hacía de manera natural. La tecnología automatizada gasta menos agua y componentes químicos”, señala Silla. Recuerda que el efecto blanco de los tejanos se conseguía hasta hace un tiempo “sprayando" arena. Era la técnica conocida como sandblasting. Se prohibió hace más de diez años por una serie de muertes por silicosis que provocó en Turquía. El láser elimina esta técnica. También que haya fábricas con dos mil personas lijando los pantalones uno a uno para obtener el blanqueado”, añade Silla.

Además de eliminar procesos manuales, el láser aumenta las posibilidades creativas. Puede replicarse cualquier diseño que esté en el ordenador. “Las texturas de camuflaje, por ejemplo, se hacen en segundos; manualmente sería imposible”, recalca Silla.

También consigue que las prendas tengan siempre la misma calidad: pueden fabricarse a las ocho de la mañana o a las ocho de la tarde, a cualquier hora, sin que afecten cuestiones como el cansancio o la disponibilidad de trabajadores a unas horas determinadas.

Además de con el láser, Jeanologia trabaja con otras dos técnicas, ozono y e-flow, que reducen al máximo el uso de agua y componentes químicos. “Tras la confección de las prendas, llega el acabado, que es donde estamos centrados nosotros. El sistema tradicional emplea en él 70 litros de agua por vaquero y una cantidad de componentes químicos contaminantes que acaban siendo arrojados a los ríos o al mar en los lugares donde se produce: China, Bangladesh, Pakistán e India”, señala Silla. Con el ozono se lava el vaquero sin agua y sin productos químicos: “El aire se transforma en O2 y luego en O3, en ozono, que actúa como un oxidante que limpia la prenda y la desgasta, la baja de tono como se hacía con el lavado a la piedra”.

Estas dos técnicas son las que han conquistado a las grandes marcas del mundo del vaquero. Jeanologia vende su tecnología a las lavanderías que estas enseñas tienen por todo el mundo. Se puede concluir que los vaqueros de marcas como Levi’s, Gap, Pepe Jeans, Inditex, Mango o H&M están acabados con las herramientas de esta empresa, que les proporciona más eficiencia y un producto más respetuoso con el medio ambiente.

Silla admite que nadie les hacía caso cuando empezaron a hablar del láser en 1999. Hoy lo usa toda la industria y Jeanologia lo está notando para bien en sus propios números. La pequeña consultora de diez empleados en el arranque de 1994 se ha convertido en una empresa tecnológica con 250 empleados, algunos de ellos de un perfil muy distinto a sus compañeros de los orígenes. En Jeanalogia han aterrizado ingenieros de fotónica, textiles, eco, se han convertido en unos expertos de hardware y software...

La facturación se ha disparado. La compañía luce unos ingresos de 105 millones de euros y unos beneficios de 30 millones en 2018 (último año completo del que ha publicado cifras económicas). El despegue se ha producido especialmente en los últimos ejercicios. Sin ir más lejos, la facturación era de 60 millones en 2017, y los beneficios, de 14 millones. Está extendida por sesenta y cuatro países, y cuenta con sedes en México, Brasil, Bangladesh, China, Turquía, Italia...

El equipo está muy comprometido, y desde luego tiene claro que no se van a parar aquí. “Nuestro objetivo es el concepto Mission Zero: la desintegración y desintoxicación del mundo del jean; la eliminación total del agua y de los productos tóxicos del proceso de producción en el año 2025”, explica Carmen Silla. Es, sin duda, un objetivo ambicioso, pero en esta empresa esperan contar con la colaboración de unas marcas y unos pro- ductores que se muestran ya claramente más receptivos que hace veinte años para lograr una meta común: conseguir que la industria textil sea una referencia de transformación en los ámbitos de la sostenibilidad y la automatización.

Como hay que predicar con el ejemplo, Jeanologia decidió hace unos años poner en marcha su cuenta de resultados ecológica. “La unidad de medida es el agua. Contabilizamos cada año cuánta cantidad de agua reducimos con nuestra tecnología. El año pasado redujimos diez millones de litros”, explica Carmen Silla. No está nada mal como punto de partida, aunque ellos mismos dejan claro que quieren llegar mucho más lejos.

En la compañía saben que la clave del crecimiento que han experimentado en los últimos años ha sido tener claros desde el principio su misión y sus objetivos, y mantenerlos en el tiempo: “Ahora están muy de moda la sostenibilidad y la trans- formación, pero nosotros llevamos veinticinco años hablando de ellos. Desde el minuto uno está en nuestro ADN la misión de transformar la industria textil introduciendo tecnologías disruptivas y haciendo el modelo de producción más ético y sostenible”, señala Carmen Silla. Junto a ello, resalta como fundamental también para el crecimiento haber unido en su compañía la mentalidad fashionista y técnica: la visión de lo que busca el consumidor final y la que pretende la empresa, con unos procesos más eficientes; la creativa y la técnica. Esa conjunción de características y la proporción de una solución global es la que hace que tengan competencia en alguna parte de su negocio, pero no en el conjunto, y eso es lo que conquista a las empresas a la hora de contratarles.

Publicado en el número de marzo de 2020 de la Revista Capital.